Сухие самосмазывающиеся подшипники

В современной промышленности и машиностроении особое место занимают подшипники скольжения, обеспечивающие плавное движение узлов и механизмов. Одним из наиболее перспективных типов являются сухие самосмазывающиеся подшипники, которые не требуют дополнительной смазки в процессе эксплуатации. Они находят применение в условиях, где использование традиционных смазочных материалов затруднено или невозможно.

В данной статье рассмотрим принцип работы, материалы изготовления, преимущества и недостатки, а также основные сферы применения сухих самосмазывающихся подшипников.

Принцип работы и конструкция

Сухие самосмазывающиеся подшипники работают по принципу сухого трения или граничной смазки. В отличие от обычных подшипников скольжения, они не требуют регулярного добавления масла или консистентной смазки, поскольку содержат в своей структуре твердые смазывающие добавки.

Конструктивные особенности

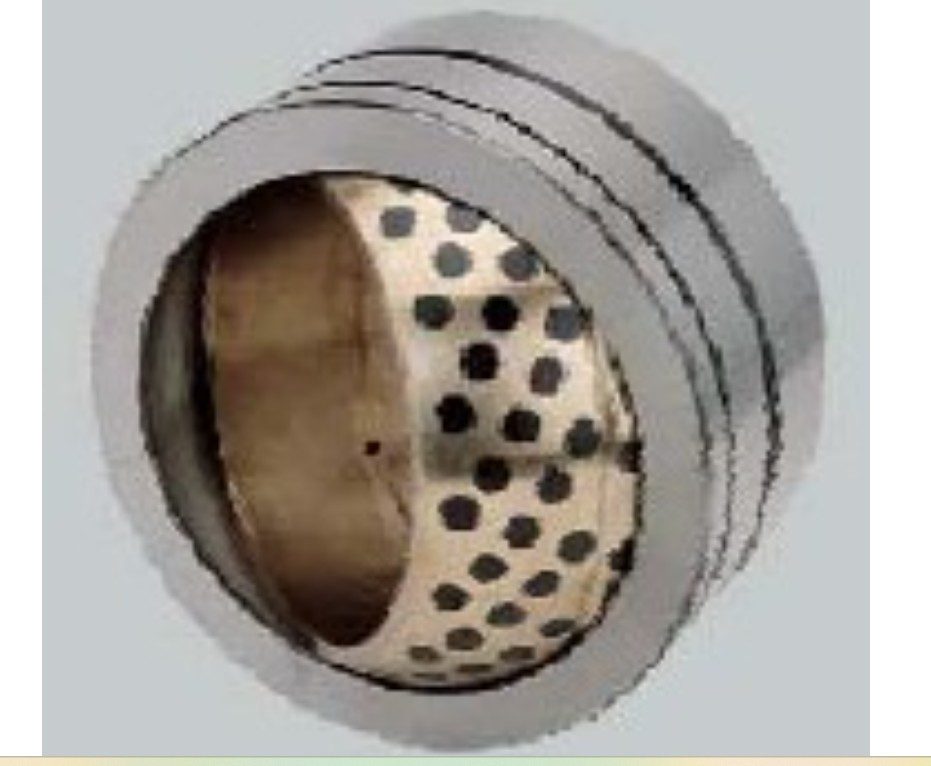

- Основа подшипника – пористый металлический (бронза, сталь) или полимерный материал.

- Наполнитель – твердые смазочные вещества (графит, дисульфид молибдена, PTFE (тефлон)).

- Рабочий слой – при трении смазка высвобождается из структуры материала, образуя защитную пленку.

Таким образом, подшипник «самосмазывается» в процессе работы, что значительно увеличивает его ресурс.

Материалы изготовления

Самосмазывающиеся подшипники изготавливаются из различных материалов, выбор которых зависит от условий эксплуатации.

Металлические подшипники

- Бронзографитовые – состоят из пористой бронзы, пропитанной графитом. Обладают высокой износостойкостью, применяются в тяжелонагруженных узлах.

- Сталеграфитовые – используются в условиях повышенных нагрузок и скоростей.

Полимерные подшипники

- PTFE (тефлон) с наполнителями – обладают низким коэффициентом трения, устойчивы к химическим воздействиям.

- Полиамиды (PA) и полиацетали (POM) – применяются в пищевой промышленности и медицине благодаря экологичности.

Композитные материалы

Сочетают металлическую основу и полимерное покрытие, что обеспечивает высокую прочность и износостойкость.

Преимущества и недостатки

Преимущества

✔ Отсутствие необходимости в смазке – снижаются затраты на обслуживание.

✔ Устойчивость к загрязнениям – могут работать в пыльных и агрессивных средах.

✔ Широкий температурный диапазон – от -200°C до +300°C (в зависимости от материала).

✔ Коррозионная стойкость – подходят для работы в воде и химически активных средах.

✔ Бесшумность – по сравнению с шарикоподшипниками.

Недостатки

✖ Ограниченная нагрузочная способность – не подходят для экстремально высоких нагрузок.

✖ Более высокий коэффициент трения на старте (до образования смазочного слоя).

✖ Стоимость – некоторые композитные материалы дороже традиционных подшипников.

Сферы применения

Сухие самосмазывающиеся подшипники используются в различных отраслях промышленности:

Автомобилестроение

- Рулевые механизмы.

- Тормозные системы.

- Подвески и шарниры.

Пищевая и фармацевтическая промышленность

- Конвейерные линии.

- Насосы и клапаны (где запрещены смазки).

Авиация и космос

- Механизмы, работающие в вакууме.

- Узлы, требующие минимального обслуживания.

Горнодобывающая и строительная техника

- Шарниры гусениц.

- Вибрационные механизмы.

Морская и химическая промышленность

- Насосы для перекачки агрессивных жидкостей.

- Узлы, работающие в соленой воде.

Перспективы развития

Современные разработки направлены на:

- Увеличение срока службы за счет новых композитных материалов.

- Снижение коэффициента трения при старте.

- Расширение температурного диапазона.